Практическая работа

ПОТОЧНОЕ ПРОИЗВОДСТВО

Поточным производством называется прогрессивная

форма организации производства, основанная на ритмичной повторяемости

согласованных во времени основных и вспомогательных операций, выполняемых на

специализированных рабочих местах, расположенных в порядке следования операций

технологического процесса.

Поточное производство

является наиболее совершенной формой организации производственных процессов,

обеспечивающей самую короткую длительность производственных циклов, а также

непрерывность и ритмичность производства.

1.

МАССОВО-ПОТОЧНОЕ ПРОИЗВОДСТВО (ОДНОПРЕДМЕТНЫЕ ЛИНИИ)

Для массово-поточного

производства характерны однопредметные линии, т.е. линии, на

которых обрабатываются изделия одного наименования и каждое рабочее место

специализировано на выполнении одной детале-операции.

Наиболее распространёнными формами организации однопредменых линий являются непрерывно-поточные линии с применением рабочих или распределительных конвейеров, автоматические поточные линии, прямоточное (прерывно-поточное) производство и поточное производство при неподвижном изделии, но с периодическим переходом рабочих или специализированных бригад от одного изделия к другому (стационарный поток).

Синхронизация операций. Для непрерывно-поточного производства обязательным условием является равенство операционных циклов, при котором продолжительность отдельных операций должна быть равна или кратна такту линии, т.е.

Процесс согласования длительности

операций с тактом (ритмом) поточной линии называется синхронизацией

операций. Синхронизация обычно выполняется в два этапа:

1. На стадии проектирования

процесса – предварительная синхронизация (грубая);

2. В процессе отладки линии

в производственных условиях – окончательная синхронизация (точная).

Синхронизация обеспечивается

разнообразными техническими и организационными мероприятиями.

При предварительной

синхронизации операции проектируются путём комбинирования (разделения или

соединения) переходов; предусматривается повышение режимов обработки,

применение высокопроизводительного оборудования, оснастки и т.д. В процессе

проектирования при синхронизации допускаются отклонения от такта в пределах 10-12 % (как правило, в сторону его

превышения). Эти отклонения устраняются при отладке линии в цеховых условиях

следующими способами:

· путём дополнительной механизации труда на рабочих местах;

· дальнейшей интенсификацией режимов;

· применением комбинированного инструмента;

· лучшей организацией и обслуживанием рабочего места;

· индивидуальным подбором рабочих на недогруженные операции;

· введением вспомогательных рабочих.

Ниже приведён пример

предварительной синхронизации сборочного процесса при r = 5мин.

|

Таблица 1 |

||||||||||||

|

Пример предварительной синхронизации сборочного процесса |

||||||||||||

|

Исходные операции |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|||||

|

Переходы |

I |

II |

III |

IV |

V |

VI |

VII |

VIII |

IX |

X |

XI |

XII |

|

Продолжительность |

2.1 |

3.2 |

1.7 |

3.4 |

1.9 |

3.9 |

4.0 |

2.2 |

3.2 |

3.7 |

2.3 |

4.2 |

|

Проектируемые |

1 |

2 |

3 |

4 |

5 |

|||||||

|

Продолжительность |

5.3 |

5.1 |

9.8 |

5.4 |

10.2 |

|||||||

2.

НЕПРЕРЫВНО-ПОТОЧНЫЕ ЛИНИИ С РАБОЧИМ КОНВЕЙЕРОМ

Исходным моментом

проектирования поточной линии является расчёт такта r.

Тактом линии называется период времени,

отделяющий выпуск или запуск одного предмета труда от выпуска или запуска

следующего за ним. Таким образом, такт – это интервал времени

между запуском (или выпуском) двух смежных изделий на линии. Он определяется по

формуле:

где Fэф –

действительный фонд времени работы линии за определённый период (месяц, сутки,

смену) с учётом потерь на капитальный ремонт оборудования и регламентированные

перерывы, мин.; Nэ –

программа запуска за тот же период времени, шт.

При передаче на потоке

предметов труда партиями р период времени, отделяющий выпуск (запуск) одной партии от

последующей за ней, называют ритмом линии R (тактом партии):

![]()

Число рабочих мест

(расчётное) по операциям определяется по формуле

где tш

– норма времени на операцию.

Принятое число рабочих мест Cпр определяется округлением расчётного количества до ближайшего

целого числа.

При этом учитывается, что на

стадии проектирования линий допускается перегрузка в пределах 10-12 % на каждое место. Эта

перегрузка может быть снята в процессе отладки линии в цеховых условиях.

Коэффициент загрузки рабочих

мест kз определяется по формуле

.

.

Расстояние между предметами

на рабочем конвейере lo (шаг конвейера) определяется с учётом габарита и веса

изделия, удобства расположения рабочих мест на линии и допустимой скорости

движения конвейера.

Минимальная величина шага

определяется габаритами изделия и необходимым зазором между смежными изделиями.

Максимальная величина шага

лимитируется допустимой скоростью движения конвейера.

Скорость движения конвейера ν устанавливается

соответственно такту поточной линии:

В случае передачи изделий

передаточными партиями она определяется по формуле

Наиболее удобная для работы

скорость движения рабочего конвейера 0,1-0,8 м/мин., допустимая – до 3,5 м/мин.

Для поддержания ритма работы

на рабочих местах устанавливают рабочие зоны операций (станции). Зона

представляет собой участок конвейера, на котором выполняется операция. Границы

этих зон целесообразно отмечать какими-либо знаками на неподвижной части

транспортёра или на полу.

Нормальная длина зоны

операции определяется по формуле:

где Ci

– число рабочих мест на операции.

На операциях, где время её фактического выполнения может значительно отклоняться от нормы (хотя бы один раз) предусматриваются дополнительные, резервные зоны.

Величина резервной зоны

определяется по формуле:

![]()

где σi

– коэффициент отклонения времени

(максимальной фактической задержки) при выполнении операции.

тогда

С учётом скорости движения

транспортёра длина резервной зоны определяется по формуле:

![]()

Резервная зона принимается в

числе целых делений Δi, прибавляемых к нормальной операции:

![]()

В целом длина рабочей зоны

операции будет определяться по формуле:

![]()

Можно считать сразу

увеличенную зону по формуле:

Длина рабочей части

конвейера равна

где m – количество операций, выполняемых на потоке.

Длина замкнутой ленты (цепи)

конвейера определяется исходя из конструктивных особенностей транспортёра (рис.8):

![]()

где R1

– радиус натяжной звёздочки

(устройства).

Рис. 1. Схема транспортера

Длительность цикла

технологических и контрольных операций (технологического цикла) обработки одной

детали равна:

где Cm

– число рабочих мест на операциях

технологического процесса; Cк –

число рабочих мест на контрольных операциях; Σ lрез – общая длина резервных зон на линии.

Если детали передаются

партиями, то длительность технологического цикла обработки партии определяется

по формуле

Если партии (детали)

снимаются с конвейера для выполнения операции, то технологический цикл

удлиняется, т.е. время транспортировки не перекрывается временем выполнения

операции. В этом случае длительность цикла равна

где C – общее число рабочих мест на линии.

Длительность

технологического цикла обработки любого количества деталей п на линии будет определяться

по формуле

Пример.

На рабочем конвейере

собирается коробка передач; габарит 365×295 мм.

Необходимо определить такт и

ритм линии,

рассчитать потребное число

рабочих мест на операциях,

выбрать тип и определить

основные параметры конвейера (шаг, длину резервной зоны и длину рабочей части

конвейера);

определить скорость

конвейера и длительность технологического цикла.

Условия см. в таблице 2.

|

Таблица 2 |

||||||

|

Исходные данные для

проектирования и расчёт поточной линии |

||||||

|

№ |

Технологический процесс |

Расчёт параметров линии |

||||

|

Операция |

tш, мин. |

|

Cпр |

|

|

|

|

1 |

Поставить фланец и закрепить его винтами |

2.1 |

1.05 |

1 |

105.0 |

1 |

|

2 |

Вставить валик в коробку передач |

5.9 |

2.95 |

3 |

98.3 |

3 |

|

3 |

Привернуть крышку, собранную в комплект |

6.1 |

3.05 |

3 |

101.8 |

3 |

|

4 |

Надеть на валик муфту |

2.1 |

1.05 |

1 |

105.0 |

1 |

|

5 |

Сверлить и развернуть отверстие под винт (на передвижном станке) |

6.0 |

3.0 |

3 |

100.0 |

4* |

|

6 |

Поставить штифт |

2.0 |

1.0 |

1.0 |

100.0 |

1 |

|

7 |

Поставить в коробку передач ниппель |

6.0 |

3.0 |

3.0 |

100.0 |

3 |

|

8 |

Ввернуть в верхний ниппель тройник |

1.8 |

0.9 |

1.0 |

90.0 |

1 |

|

9 |

Контроль |

1.1 |

0.55 |

1.0 |

55.0 |

1 |

|

* – Для этой операции предусмотрена резервная зона. |

||||||

Расчётная суточная программа для линии 450 шт.,

работа производится в две смены.

Регламентированные перерывы 30 мин. в смену.

Технологический процесс сборки предусматривает на

операции № 5 отклонения фактических затрат времени в пределах 0,7 – 1,35 от tш.

Решение.

Определяется такт линии. Так

как действительный фонд времени равен разности между календарным фондом Tк и временем

регламентированных перерывов Tпер в работе линии, то

Принимаем lо = 1м, тогда

Длина резервной зоны равна

![]()

![]()

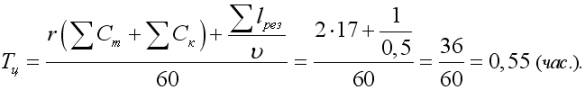

Длительность цикла сборки

узла равна

Расчёт числа рабочих мест,

их загрузки, длина рабочих зон конвейера, технологический процесс сборки

приведены в таблице 2.

3.

НЕПРЕРЫВНО-ПОТОЧНЫЕ ЛИНИИ С РАСПРЕДЕЛИТЕЛЬНЫМ КОНВЕЙЕРОМ

Распределительные конвейеры

применяются в непрерывно-поточном производстве тогда, когда на операциях

имеется несколько рабочих мест-дублёров и работа выполняется не на конвейере, а

на рабочих местах, расположенных вдоль конвейера с одной или двух сторон.

Такт, ритм, число рабочих

мест и скорость движения конвейера определяют теми же методами, что и для линии

с рабочим конвейером.

Величину шага lо на распределительном конвейере

устанавливают исходя из габарита изделия, планировки оборудования и условий

распределения деталей между рабочими местами-дублёрами.

В целях поддержания ритма

работы на этих конвейерах предусматривается либо автоматическое распределение

изделий по рабочим местам, либо распределение их при помощи разметочных знаков.

Разметка может быть выполнена в виде цифр, букв, окраски и т.п. Эти знаки в

определённой последовательности наносятся на площадки или подвески конвейера.

Минимально необходимое число

разметочных знаков (период конвейера или комплект разметочных знаков П) определяется как общее

наименьшее кратное из числа рабочих мест по всем операциям процесса. Комплект

знаков на общей длине ленты может повторяться несколько раз, но обязательно

целое число раз

К . Число

комплектов К на линии зависит от

количества знаков в комплекте и длины ленты конвейера. Минимальная длина

рабочей части конвейера определяется из условий расположения оборудования и

конструктивных особенностей транспортёра.

Наиболее удобны для работы

комплекты знаков 6,

12, 24 и 30. При больших комплектах

вводится дифференцированная разметка, при которой на конвейер наносится двойной

комплект знаков, например, окраска полей и нумерация. При этом часть рабочих

пользуется одним комплектом знаков, а другая часть – другим.

Распределение разметочных

знаков производится согласно таблице 3. Для примера принято, что на операциях с цифровой разметкой

имеются три и четыре рабочих места – дублёра; следовательно, комплект знаков П1 = 12, а на операции с пятью

рабочими местами и разметкой окраской П11 = 5.

Длина рабочей части

конвейера Lр предварительно определяется

планировкой оборудования.

Станки (рабочие места) могут

быть расположены с одной или двух сторон конвейера в линейном или шахматном

порядке.

|

Таблица 3 |

||||

|

Распределение разметочных знаков по рабочим местам на конвейере |

||||

|

№ |

Число рабочих мест и их порядковые номера |

Разметка |

Знак,

закреплённый |

Число знаков, закреплённых за рабочим местом |

|

1 |

1 |

Цифрами |

1, 5, 9 |

3 |

|

2 |

2, 6, 10 |

3 |

||

|

3 |

3, 7, 11 |

3 |

||

|

4 |

4, 8, 12 |

3 |

||

|

2 |

1 |

Цифрами |

1, 4, 7, 10 |

4 |

|

2 |

2, 5, 8, 11 |

4 |

||

|

3 |

3, 6, 9, 12 |

4 |

||

|

3 |

1 |

Цифрами |

1, 5, 9 |

3 |

|

2 |

2, 6, 10 |

3 |

||

|

3 |

3, 7, 11 |

3 |

||

|

4 |

4, 8, 12 |

3 |

||

|

4 |

1 |

Окраской полей |

Красное поле |

1 |

|

2 |

Синее поле |

1 |

||

|

3 |

Жёлтое поле |

1 |

||

|

4 |

Зелёное поле |

1 |

||

|

5 |

Белое поле |

1 |

||

Длина ленты (цепи)

транспортёра определяется по формуле

![]()

Установив шаг lо и комплект разметочных

знаков П, определяют число

повторений комплекта по всей длине ленты К. Для сохранения ритмичности работы на линии комплект знаков

должен повторяться на длине ленты кратное число раз (т.е. К – целое число).

Следовательно, должно быть обеспечено равенство

![]()

Если это равенство не

достигается, то корректируется величина шага:

Длительность

производственного цикла обработки изделия на линии определяется способами,

изложенными в практической работе № 1. При этом необходимо учитывать

время транспортировки одного предмета, т.е.

Пример.

На линии с распределительным

конвейером обрабатывается корпус коробки передач; габарит 365×295 мм; чёрный вес 38 кг.

Необходимо определить такт и

ритм линии;

рассчитать потребное число

рабочих мест и их загрузку;

выбрать тип и основные

параметры конвейера;

скорость движения конвейера;

шаг, длину рабочей части

конвейера;

составить таблицу

распределения номеров конвейера;

определить длительность

производственного цикла при расчётной программе для линии 109 шт. в смену.

Линия работает в одну смену.

Решение.

Определяем такт линии по

формуле

Последующие расчёты приведены в таблице 4.

|

Таблица 4 |

|||||

|

Расчёт параметров линии |

|||||

|

Технологический процесс |

Расчёт параметров линии |

||||

|

№ операции |

Операция |

tш, мин. |

Cр |

Cпр |

kз |

|

1 |

Фрезеровать плоскость прилегания к коробке скоростей |

12.9 |

2.95 |

3 |

98.5 |

|

2 |

Фрезеровать плоскость прилегания к крышке коробки скоростей |

12.9 |

2.95 |

3 |

98.5 |

|

3 |

Шлифовать обе плоскости |

4.2 |

0.96 |

1 |

96 |

|

4 |

Рассверлить семь отверстий |

4.3 |

0.98 |

1 |

98 |

|

5 |

Нарезать резьбу |

8.7 |

1.98 |

2 |

99 |

|

6 |

Сверлить четыре отверстия |

4.2 |

0.96 |

1 |

96 |

|

7 |

Нарезать резьбу |

4.3 |

0.98 |

1 |

98 |

По планировке длина линии

при однорядном расположении оборудования равна

Lp = 30 м; l0=

2.5 м; П=6;

Тогда

![]()

при R1 = 0.5 м

![]()

Распределение номеров

конвейера при П = 6 см. в таблице 5.

|

Таблица 5 |

|||

|

Распределение номеров на конвейере |

|||

|

№ операции |

Число рабочих мест и их порядковые номера |

Знаки, закрепляемые за рабочими местами |

Число знаков, закреплённых за рабочим местом |

|

1 |

1 |

1; 4 |

2 |

|

2 |

2; 5 |

2 |

|

|

3 |

3; 6 |

2 |

|

|

2 |

1 |

1; 4 |

2 |

|

2 |

2; 5 |

2 |

|

|

3 |

3; 6 |

2 |

|

|

3 |

1 |

Все |

6 |

|

4 |

1 |

Все |

6 |

|

5 |

1 |

1; 3; 5 |

3 |

|

2 |

2; 4; 6 |

3 |

|

|

6 |

1 |

Все |

6 |

|

7 |

1 |

Все |

6 |

|

8 |

1 |

Все |

6 |

4. ЗАДАЧИ

Задача 1.

Определить необходимую длину сборочного конвейера, а также

скорость его движения при следующих условиях:

сменная (8 час.) программа линии сборки 150

узлов;

шаг конвейера 2 м;

на сборке занято 12 рабочих;

регламентированные перерывы для отдыха в смену 30 мин.

Задача 2.

Процесс сборки изделий в цехе организован в форме

"стационарного" потока при неподвижном изделии и переходах рабочих по

объектам.

Определить число сборочных стендов и периодичность

(такт) передвижения бригад сборщиков от одного стенда к другому.

Годовая программа выпуска 1200 изделий (за 254 дня );

трудоёмкость работ на каждом стенде в среднем 120 чел.-часов;

состав каждой бригады 3 чел.;

цех работает в две смены;

средняя продолжительность рабочей смены 7,7 час.

Задача 3.

Процесс сборки изделия М состоит из шести

операций продолжительностью:

|

№ операции |

1 |

2 |

3 |

4 |

5 |

6 |

|

Норма времени, мин. |

6 |

5 |

5.2 |

6.3 |

7.2 |

5.9 |

Определить коэффициенты загрузки сборщиков по

операциям, если на каждой занято по одному человеку;

сменная программа (7,5 час.) составляет 60

изделий.

Задача 4.

Радиоприемники собирают на конвейере.

Сменная программа линии 34 радиоприемника (за 8 час);

трудоёмкость сборки приёмника 5 час. 25 мин.;

шаг конвейера 1,6 м;

регламентированные перерывы на отдых 7%;

рабочие места располагаются с одной стороны конвейера.

Определить:

1) такт линии;

2) число рабочих мест;

3) скорость движения конвейера;

4) длину рабочей части конвейера.

Задача 5.

В цехе осуществляется стационарная сборка станков.

Процесс сборки синхронизирован;

операции сборки осуществляются бригадами, состоящими

из 5 чел. каждая;

трудоёмкость всех сборочных операций 220 чел.-час.;

месячная программа 228 станков (за 23 дня);

цех работает в две смены;

регламентированные перерывы и потери времени на линии

составляют за месяц в среднем 10% номинального фонда времени работы линии.

Определить число необходимых сборочных стендов, а

также периодичность (такт) передвижения бригад сборщиков.

Задача 6.

Коробки передач (габарит

365×265 мм) собирают на рабочем конвейере. Сменная программа

запуска линии 365 шт.; режим работы в две смены; регламентированные

перерывы составляют 30 мин. в смену.

Технологический процесс

сборки следующий:

|

N |

Операция |

Норма |

|

1 |

Завести шестерню с запрессованной в ней деталью в коробку передач |

2.5 |

|

2 |

Поставить валик в отверстие коробки, надеть на валик шестерню и кольца, продвинуть валик на место |

7.4 |

|

3 |

Надеть на валик шестерню с запрессованной втулкой, напрессовать втулку |

2.3 |

|

4 |

Вставить валик в коробку передач |

2.6 |

|

5 |

Просверлить и нарезать два отверстия под винты в валиках и в корпусе коробки (снять с конвейера) |

5.0 |

|

6 |

Нарезать два отверстия в валике и корпусе коробки |

7.45 |

|

7 |

Поставить винты |

5.1 |

|

8 |

В отверстие коробки передач запрессовать наружное кольцо роликоподшипника |

5.0 |

|

9 |

Контроль |

1.3 |

|

8 |

В отверстие коробки передач запрессовать наружное кольцо роликоподшипника |

5.0 |

|

9 |

Контроль |

1.3 |

Необходимо:

1) определить такт линии;

2) рассчитать потребное

число рабочих мест на линии и их загрузку;

3) наметить тип и определить

основные параметры конвейера (шаг, длину рабочей части конвейера, скорость);

4) подсчитать

продолжительность цикла сборки.

Задача 7.

Рассчитать потребное число

станков по операциям и их загрузку на линии обработки шатуна и крышки

автомобильного двигателя.

Годовое задание

механическому цеху составляет 900 000 шт. (за 254 дня);

потери времени в работе

оборудования 7%;

линия работает в две смены.

Технологический процесс

обработки следующий:

|

N операции |

Операция |

Норма времени, |

|

1 |

Фрезерование обеих сторон крышки и установка бобышек |

0.6 |

|

2 |

Сверление отверстия под поршневой палец |

0.4 |

|

3 |

Протяжка отверстия под поршневой палец |

0.3 |

|

4 |

Фрезерование места стыка шатуна и крышки |

0.5 |

|

5 |

Сверление отверстий для болтов |

0.5 |

|

6 |

Фрезерование бобышек для болтов |

0.6 |

|

7 |

Цековка и зенковка бобышек |

0.6 |

|

8 |

Сверление отверстий для зажимного винта |

0.5 |

|

9 |

Нарезание резьбы |

0.3 |

|

10 |

Расточка большой головки |

0.3 |

|

11 |

Зачистка торцов шатуна и крышки |

0.4 |

Задача 8.

Воздушный насос (габарит 320

× 220 мм) собирают на линии с рабочим конвейером.

Необходимо:

1) определить такт линии;

2) рассчитать потребное

число рабочих мест на линии и их загрузку;

3) определить тип и основные

параметры конвейера (шаг, длину рабочей зоны конвейера, скорость);

4) определить длительность

цикла сборки изделия.

Сменная (за 8 час.)

программа для линии 470 шт.;

работа производится в одну

смену;

регламентированные перерывы

30 мин. в смену.

Технологический процесс

общей сборки следующий:

|

N операции |

Операция |

Норма |

|

1 |

Установить картер насоса в приспособлении; вынуть опору из картера |

1.9 |

|

2 |

Установить в гнездо кривошип и вбить шпонку |

0.9 |

|

3 |

Снять картер с приспособления, ввернуть от руки перепускной клапан и ввернуть в картер пробку |

0.95 |

|

4 |

Поставить картер в приспособление и ввернуть пробки около отверстия под крышку |

1.0 |

|

5 |

Вставить в картер кривошип со шпонкой, надеть шестерню на кривошип, надеть на кривошип замочную шайбу, навернуть гайку |

3.8 |

|

6 |

Поставить опору кривошипа, ввернуть и затянуть три винта крепления опоры |

2.8 |

|

7 |

Контроль |

0.4 |

Задача 9.

Определить такт

непрерывно-поточной линии обработки маховика трактора, потребное число рабочих

мест и степень их загрузки.

Сменная (за 8 час) программа

выпуска линии 143 шт.;

регламентированные перерывы

в работе линии 6% от продолжительности смены.

Технологический процесс

следующий:

|

N операции |

Операция |

Норма времени, мин. |

|

1 |

Черновая обточка обода |

5.48 |

|

2 |

Черновая обточка ступицы |

6.1 |

|

3 |

Чистовая проточка ступицы и обода |

18.34 |

|

4 |

Сверление и нарезка резьбы девяти отверстий |

3.2 |

|

5 |

Зенкерование |

2.9 |

|

6 |

Протяжка двух шпоночных канавок |

3.0 |

|

7 |

Шлифование |

5.9 |

|

8 |

Балансировка |

5.4 |

|

9 |

Промывка |

3.2 |

Задача 10.

Поточная линия для обработки

выпускного клапана мотора должна работать с тактом 3,8 мин.

Технологический процесс

обработки следующий:

|

N операции |

Операция |

Норма времени, |

|

1 |

Подрезка торца и обточка диаметра головки |

1.6 |

|

2 |

Центровка штока и проточка радиуса |

7.3 |

|

3 |

Обдирка фасок грибка, отрезка и подрезка конца штока |

3.6 |

|

4 |

Предварительное шлифование штока |

1.0 |

|

5 |

Сверление отверстия в штоке |

6.2 |

|

6 |

Обточка головки, окончательная проточка, гибка, развёртка и расточка отверстия под пробку |

6.1 |

|

7 |

Запрессовка пробки и расточка гнезда под наплавку твёрдого сплава |

1.7 |

|

8 |

Наплавка стеллита |

3.0 |

|

9 |

Шлифование торца, снятие фаски на торце штока, проточка фаски, предварительная и окончательная проточка радиуса шейки |

5.92 |

|

10 |

Шлифование штока и фаски |

5.6 |

Определить число необходимых рабочих мест по операциям и их загрузку, а также программу, при которой будет достигнута наибольшая загрузка рабочих мест на линии в течение смены (8час).